船用焊接锚链制造工艺流程与检验

本文部分标准参考了GB/T 549-2008以及其他IACS协会有关标准。

锚链种类

锚链分为船用锚链和系泊链,系泊链区别于一般锚链,主要用在海工的钻井平台和石油平台,由于其工作环境恶劣且需要长时间的在海水中稳定的工作,对链子用钢的耐腐蚀性、韧性以及强度都有较高的要求。锚链以节为单位,每节锚链应为不大于27.5m,每节链环的总数应为奇数(以保证连接环或者肯特环在经过锚机链轮时总能处在横槽中,保证顺利通过)。船用锚链分为3个等级,分别为M1、M2和M3,有的船级社用U1、U2和U3表示,中间有无档分别用A和B表示,例如AM2-58/(AU2-58)表示为有档M2等级,直径为58mm。系泊链分为5个等级,分别为R3、R3S、R4、R4S和R5,其表示方法与船用锚链类似。本文将介绍船用焊接锚链工艺流程和检验要点。

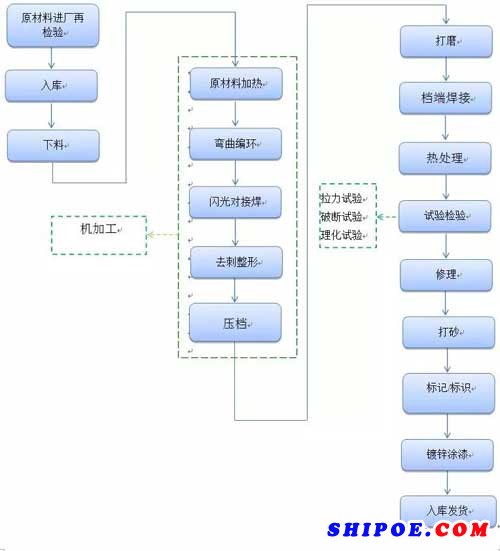

锚链制造工艺流程

目前船用锚链制造工艺有焊接锚链、铸造锚链和锻造锚链3种,目前绝大多数船舶使用的锚链为焊接锚链,焊接锚链采用的工艺为闪光对接焊(flash butt welding),其具体工艺流程如下:

如下附有照片更直观的展示焊接锚链的工艺流程。

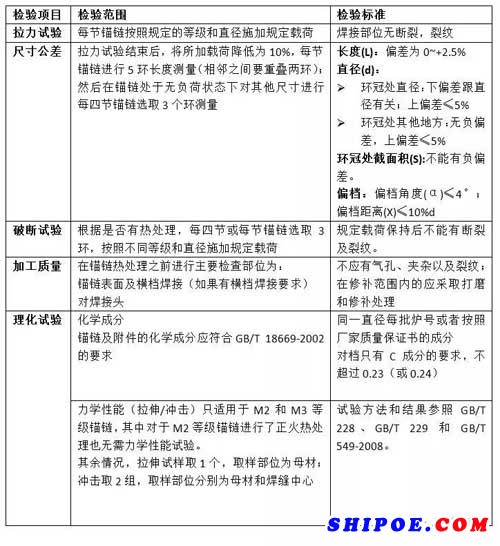

船用锚链检验

按照规定,在进行锚链产品检验之前,要确定制造工厂取得本船级颁发的或承认的工厂认可证书。只有经过前期工厂认可检验确保制造厂的质量体系、工艺程序、人员配备和制造检验设备配备满足要求,才能确保制造厂的产品经产品检验合格后,最大程度的确保产品符合性能要求。

出厂前检验(产品检验)

由于目前船用锚链绝大多数为闪光焊接锚链,因此我们主要介绍焊接锚链的出厂前检验。

营运中锚链检验

锚链直径的测量要求每5年进行1次,一般应该和特检同步。但是船舶第一次进行5年特检时,由于使用年限较短,不会有过度的磨损。因此只是将锚链全部抽出,只进行目视检查而省略了对直径测量的要求。

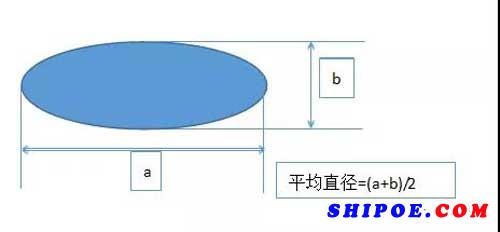

锚链测量的方法如下图所示:

磨损极限=(锚链原始直径-实际测量直径的平均值)÷锚链原始直径×100%;对远洋和国际航行船舶,如极限值超过12%,则锚链需要更换。对于近海和沿海航区,磨损后的平均直径减少量最大为15%。

注意:锚链在制造过程中,因为需要弯曲和热处理等影响,直径在曲线变化处会有所减少,制造厂为了弥补这种损耗和减少不符合直径尺寸锚链的出现,经常的做法是选用大于规定直径的2~3%圆钢进行加工。

保存在锚链舱中的锚链要比靠近锚附近的锚链磨损和腐蚀的程度低的多,因此锚链倒头可以使锚链磨损均匀化,从而能够延长锚链的使用寿命。(青岛船检)

推荐阅读:小谈船用锚链制造过程